Na LLK, reconhecemos que cada setor da indústria possui desafios específicos, mas a inovação é uma necessidade universal. Com nossa expertise em Internet das Coisas (IoT), Big Data e Inteligência Artificial, estamos prontos para transformar sua operação em uma verdadeira Indústria 4.0, precisa e robusta.

Aproveite o poder da automação inteligente e da análise avançada de dados para otimizar processos, aumentar a eficiência operacional, melhorar a segurança do trabalho e reduzir os gastos de recursos, auxiliando na descarbonização.

Na mineração, a implementação de IoT envolve o uso de sensores para monitorar a condição dos equipamentos e as condições ambientais em tempo real (on-line).

Respostas de vários instrumentos são fornecidos a computadores industriais, otimizando manutenção dos equipamentos (Manutenção Proativa 4.0), aumentando a segurança dos trabalhadores e maximizando a eficiência operacional através do rastreamento preciso de equipamentos e condições de trabalho.

Por exemplo, sensores de vibração e temperatura em diversos equipamentos de mina e usina podem prever falhas, permitindo a realização de manutenções preventivas e evitando paradas inesperadas.

A coleta e análise de grandes volumes de dados operacionais e geológicos são enviados a computadores industriais e calculados novos parâmetros em milissegundos.

Essa análise ajuda a identificar de forma on-line a condição, por exemplo, de teor e umidade de rejeitos, situações completas de correias transportadoras e fornece novos dados para ganho em eficiência do processo, bem como detalhes de jazidas com maior precisão, otimizando os processos de extração e processamento, melhorando a eficiência e minimizando os impactos ambientais.

A Inteligência Artificial é aplicada para obter análises mais intuitivas, onde antes era necessária a análise completa da situação. É usada na mineração para otimização das análises de equipamentos, prevenção de falhas com antecedência, manutenção preditiva e proativa (atuação direta no equipamento) e otimização no uso de consumíveis, como reagentes de flotação e combustíveis para rotas de transporte.

Um exemplo do uso da IA é na análise de falhas em rolos e roletes, tão comum na mineração. Sensores de temperatura e vibração online com IA é capaz de analisar os dados coletados para identificar padrões que indicam desgaste ou falhas iminentes.

A IA garante a continuidade operacional, reduz os custos de manutenção e de inatividade da planta, mantendo a segurança dos trabalhadores.

RADEC® Visão

A VALE investiu na 3ª geração do RADEC® Visão via Mining Hub a partir de 2019 em uma Prova de Conceito, levando ao produto em 2023. Durante o desenvolvimento, foram detectados rasgos que realizaram o payback (retorno do investimento) já na primeira detecção, agregando, ainda, segurança aos trabalhadores ao reduzir a necessidade de exposição ao risco, bem como contribuindo na descarbonização com redução na quantidade de mobilização de equipe e equipamentos.

Na siderurgia e metalurgia, a implementação de sensores permite o monitoramento em tempo real (on-line) das condições dos equipamentos e dos processos.

Por exemplo, sensores instalados em altos-fornos podem fornecer dados sobre temperatura, pressão e qualidade do ar, possibilitando ajustes precisos para otimizar a produção e garantir a segurança. Medições de temperatura e visão computacional na laminação a quente e a frio fornecem informações sobre as condições de produção.

Outra aplicação é a relação entre a produção de escória e ferro-gusa on-line, permitindo ajustes para melhorar a eficiência e a qualidade do produto.

Análise de grandes volumes de dados operacionais, conhecida como Big Data, é essencial para otimizar os processos de produção na siderurgia e manter a qualidade do aço.

Ao coletar e analisar dados em tempo real de sensores e sistemas de monitoramento, as siderúrgicas podem obter informações valiosas que levam a uma produção mais eficiente e econômica, com maior controle sobre os parâmetros de fabricação, redução do desperdício de materiais e energia, e implementação de manutenção preditiva efetiva para minimizar o tempo de inatividade.

A Inteligência Artificial desempenha um papel crucial na otimização dos processos de produção e na melhoria da automação e eficiência operacional.

Sistemas baseados em IA podem prever a necessidade de manutenção de equipamentos críticos, minimizando paradas inesperadas e garantindo a continuidade da produção.

Além disso, a IA pode otimizar a mistura de matérias-primas para a fabricação do aço, resultando em uma produção mais econômica, aumentando a competitividade e a sustentabilidade do setor siderúrgico.

RADEC® Vibracional

A TERNIUM foi a primeira siderurgia no Brasil a investir na detecção de alta qualidade dos rasgos de suas correias. Com a seleção inicialmente de suas correias críticas, instalaram unidades de RADEC® Vibracional que, desde 2021, vem detectando com alta precisão situações iniciais de rasgo, evitando gastos de dezenas a centenas de milhões de reais na substituição completa de suas correias. Possui, atualmente, mais de 20 unidades instaladas.

Na fabricação de cimento, a IoT utiliza sensores em equipamentos como moinhos de rolos e fornos rotativos para monitorar continuamente condições como temperatura, pressão e velocidade dos motores. Esses sensores fornecem dados em tempo real, permitindo ajustes imediatos.

Por exemplo, sensores de vibração em ventiladores de exaustão detectam desequilíbrios, otimizando a produção e garantindo a segurança.

O uso de Big Data na indústria cimenteira envolve a análise de grandes volumes de dados gerados por analisadores de composição química e medidores de fluxo. Isso permite identificar padrões, monitorar temperatura e composição química, garantindo alta qualidade do produto.

Por exemplo, dados de sensores de temperatura nos ciclones do pré-aquecedor ajudam a ajustar as operações para melhorar a eficiência térmica.

A IA automatiza e otimiza processos na fabricação de cimento, controlando fornos rotativos e moinhos de bolas e prevendo a manutenção de equipamentos como redutores e transportadores. Isso reduz o tempo de inatividade e mantém a qualidade do cimento. A IA também ajuda a reduzir o impacto ambiental, tornando a produção mais sustentável e eficiente.

Conjunto RADEC® Visão + RADEC® Vibracional

A CSN Cimentos consultou diversas empresas para proteção de suas correias suspensas (Flyingbelt) de forma completa. A LLK foi a única a oferecer um sistema completo de proteção conforme a necessidade da CSN Cimentos. Atualmente, a correia suspensa de 7,2 km da CSN Cimentos, maior do mundo para essa categoria de transportador, é protegida 100% pelos sistemas LLK RADEC®.

Na indústria de fertilizantes, química e petroquímica, a IoT utiliza sensores em reatores, torres de destilação e unidades de mistura para monitorar variáveis como temperatura, pressão e fluxo em tempo real.

Esses sensores permitem ajustes automáticos e imediatos, melhorando a eficiência e a segurança dos processos.

Por exemplo, sensores de pressão em tubulações podem detectar vazamentos precocemente, evitando acidentes e interrupções na produção.

O uso de Big Data nessas indústrias envolve a análise de grandes volumes de dados coletados de equipamentos como reatores químicos e colunas de destilação. Isso permite identificar padrões, otimizar processos e garantir a consistência da qualidade dos produtos.

Por exemplo, a análise de dados históricos pode ajudar a ajustar as condições de operação para maximizar o rendimento de uma reação química e reduzir custos operacionais.

A IA é aplicada para otimizar e automatizar processos na produção de fertilizantes, produtos químicos e petroquímicos.

Sistemas de IA podem prever a manutenção de equipamentos críticos, como compressores e bombas, reduzindo o tempo de inatividade. Além disso, a IA ajuda a otimizar a formulação de produtos químicos, melhorando a eficiência e minimizando o impacto ambiental, enquanto garante a qualidade consistente dos produtos.

Colorímetro On-line

A Mosaic Fertilizantes solicitou o desenvolvimento de um equipamento para quantificar, classificar e atuar de forma online em seus sistemas de aplicação de óleos anti-Dusting (prevenção de poeira) em seus fertilizantes. A LLK desenvolveu um sistema de visão online denominado Colorímetro Online para a medição de forma precisa da quantidade de óleo aplicado no fertilizante, classificando-o antes do ensacamento, garantindo a máxima qualidade dos fertilizantes Mosaic.

Na indústria de alimentos e bebidas, a IoT utiliza sensores em linhas de produção, tanques de armazenamento e equipamentos de embalagem para monitorar variáveis como temperatura, umidade e velocidade de processamento em tempo real. Esses sensores permitem ajustes automáticos para otimizar a eficiência e garantir a segurança alimentar.

Por exemplo, sensores de temperatura em pasteurizadores e de vibração em centrífugas ajudam a garantir que os produtos atinjam a temperatura correta, mantendo a qualidade e a segurança.

O uso de Big Data na indústria de alimentos e bebidas permite a análise detalhada de dados operacionais gerados em linhas de produção e processamento. Isso ajuda a otimizar processos, monitorar a qualidade e garantir a consistência dos produtos.

Por exemplo, a análise de dados em tempo real de vários sensores de qualidade durante a produção pode identificar desvios nos parâmetros de fabricação, permitindo ajustes imediatos, atendendo aos padrões de qualidade e segurança.

Além disso, Big Data pode ser usado para ajustar as condições de cozimento e mistura, melhorando a eficiência e reduzindo o desperdício de matérias-primas.

A IA é utilizada para automatizar e otimizar processos de produção na indústria de alimentos e bebidas. Sistemas de IA podem prever a manutenção de equipamentos como misturadores e embaladoras, reduzindo o tempo de inatividade.

Além disso, a IA pode ser usada para desenvolver novas receitas e melhorar a formulação de produtos, garantindo sabor e qualidade consistentes, enquanto minimiza custos e maximiza a eficiência operacional.

Balança Volumétrica

A Mondelez possuía necessidade específica de controle de seus granéis alimentícios durante o transporte em esteiras. Balanças integradoras tradicionais traziam diversas informações incorretas e de difícil calibração, e a produção de chocolates necessita de um controle fino de quantidades. A LLK forneceu a Balança Volumétrica, trazendo uma precisão em todo o processo de 99,5% do volume transportado pela esteira, garantindo a produção de qualidade dos produtos Mondelez.

Na agroindústria, a IoT utiliza sensores em equipamentos agrícolas, sistemas de irrigação e instalações de armazenamento para monitorar condições como umidade do solo, temperatura ambiente e níveis de estoque em tempo real. Esses sensores permitem ajustes automáticos, melhorando a eficiência e a produtividade das operações agrícolas.

Por exemplo, sensores de umidade em campos podem acionar sistemas de irrigação apenas quando necessário, otimizando o uso de água e aumentando a produtividade das colheitas.

O uso de Big Data na agroindústria permite a análise de grandes volumes de dados operacionais coletados de máquinas agrícolas, sistemas de monitoramento de solo e dados climáticos. Isso ajuda a otimizar processos de cultivo, melhorar a previsão de safras e garantir a qualidade dos produtos.

Por exemplo, a análise de dados históricos de rendimento e condições do solo pode ajudar a ajustar práticas de plantio e colheita, aumentando a eficiência e a sustentabilidade das operações agrícolas.

A IA na agroindústria é usada para otimizar processos de cultivo e produção, como o controle de pragas e a aplicação de fertilizantes. Sistemas de IA podem prever a necessidade de manutenção de máquinas agrícolas, reduzindo o tempo de inatividade.

Além disso, a IA ajuda a analisar imagens de drones e/ou de satélite para identificar áreas de baixa produtividade e sugerir intervenções específicas, garantindo colheitas mais eficientes e sustentáveis.

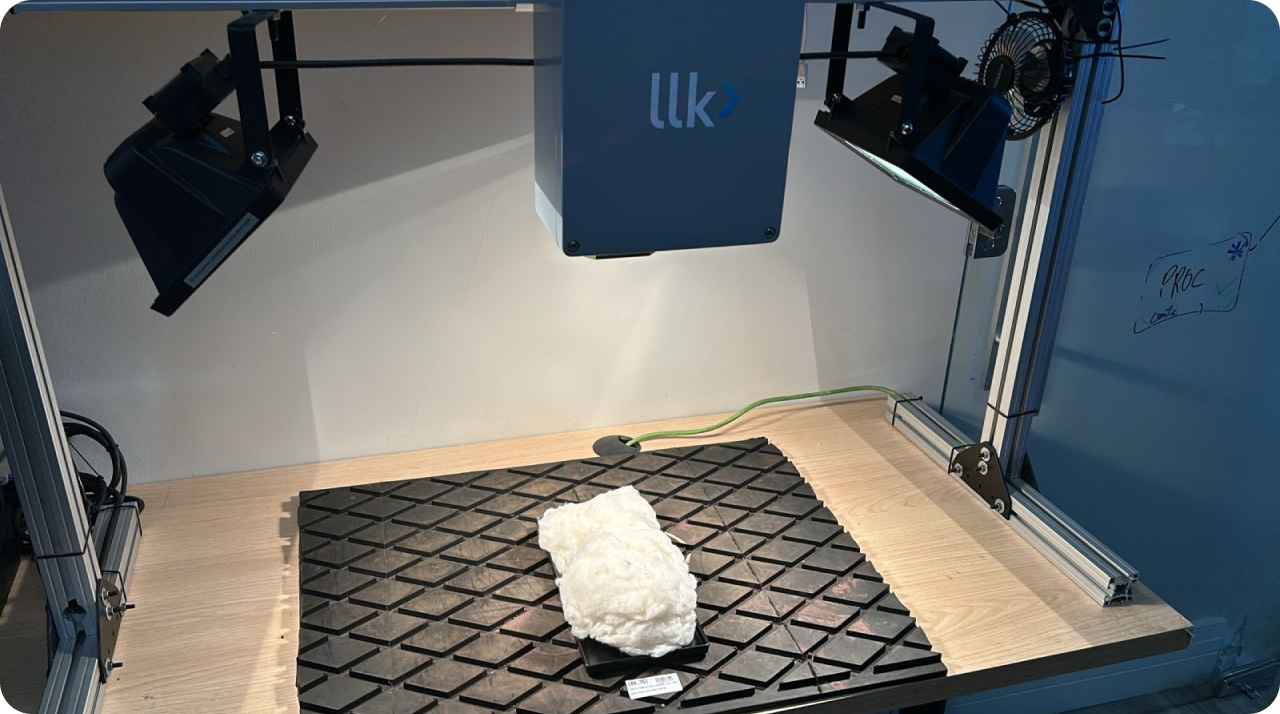

Análise de Algodão Online

A LLK foi selecionada pelo Agrihub (link) para participar de um programa de Provas de Conceito, onde a LLK foi escolhida pela TMG para verificar as possibilidades de análises químicas e físicas do algodão de forma online, adicionando ao processo de seleção e separação de algodão maior rapidez e precisão, auxiliando as amostras que eram analisadas em laboratório. Diversas análises foram realizadas utilizando câmeras hiperespectrais com resultados conclusivos finais importantes à TMG.

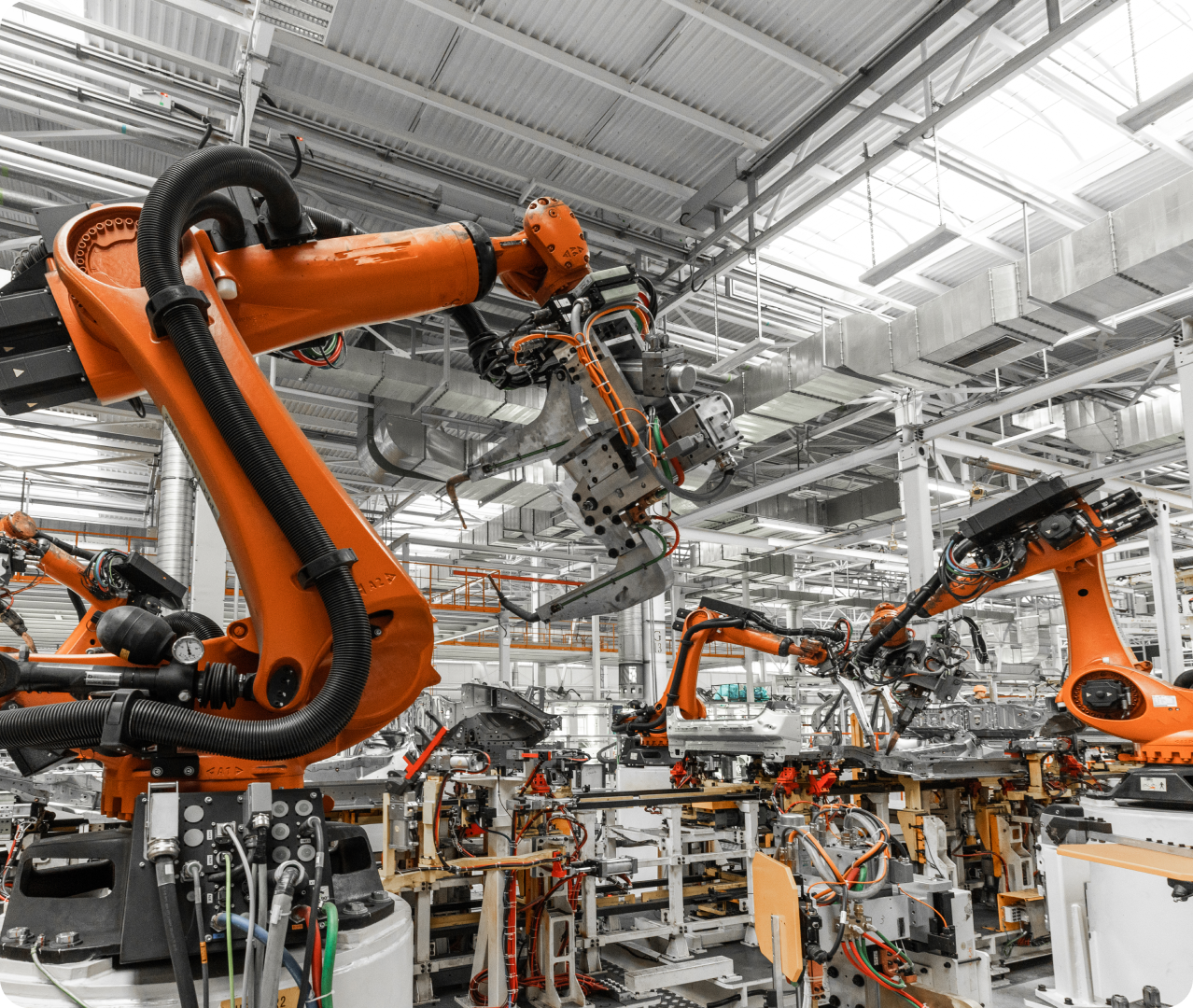

Na indústria automobilística, a IoT utiliza sensores em linhas de montagem, robôs de fabricação e veículos para monitorar condições como posicionamento, análise de parâmetros e desempenho de peças logo que são produzidas, em tempo real.

Visão computacional permite averiguação e ajustes automáticos e imediatos, melhorando a eficiência da produção e a qualidade das peças dos veículos.

Por exemplo, câmeras em robôs de soldagem podem detectar desvios de posição, garantindo precisão e qualidade na fabricação dos chassis.

O uso de Big Data na indústria automobilística permite a análise de grandes volumes de dados operacionais gerados por sensores e sistemas de teste de veículos. Isso ajuda a otimizar processos de fabricação e melhorar o controle de qualidade.

Por exemplo, a análise de dados de testes de desempenho de motores pode identificar padrões que permitem ajustes finos no processo de montagem, assegurando que cada veículo atenda aos padrões de eficiência e segurança.

A IA é utilizada na indústria automobilística para otimizar e automatizar processos de produção e manutenção. Sistemas de IA, combinados com visão computacional, são empregados para verificar blocos de motor durante a produção.

Esses sistemas analisam imagens dos componentes para detectar defeitos ou inconsistências em tempo real, garantindo que apenas peças de alta qualidade avancem no processo de montagem.

Além disso, a IA pode prever a necessidade de manutenção de equipamentos críticos nas linhas de montagem, reduzindo o tempo de inatividade e melhorando a eficiência geral da produção.

Escaneamento 3D online de peças

A TEKSID possui uma linha de produção em que peças diversas são posicionadas, manualmente. Cada posição específica deve receber uma peça de um determinado tamanho. Muitas vezes, algumas posições não recebem as peças, ou tem seus tamanhos trocados.

A LLK desenvolveu um sistema de visão artificial que tratou esse problema, identificando a ausência de peças específicas nas posições em diferentes modelos, bem como classificando-as por seus diâmetros e

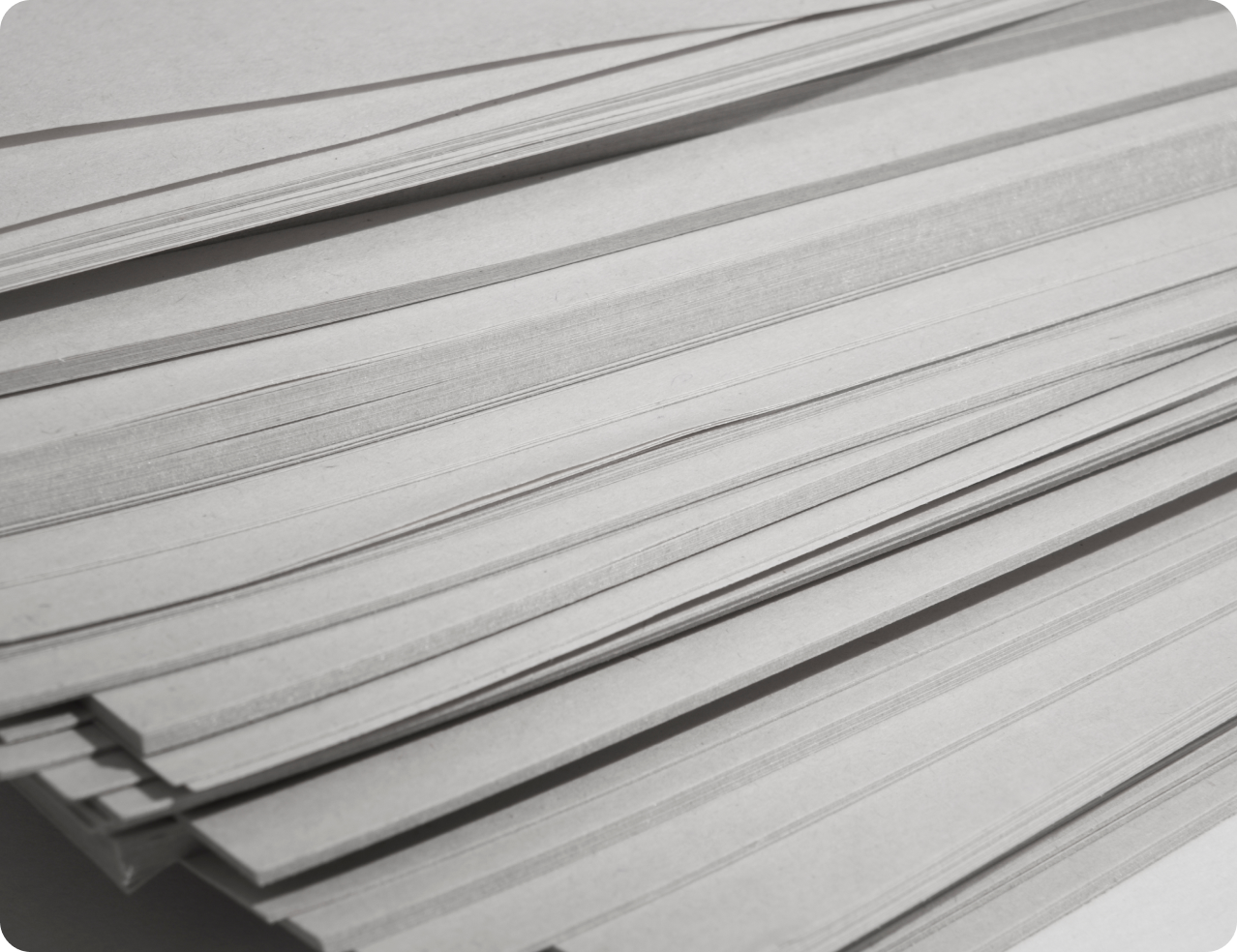

Na indústria de papel e celulose, a IoT utiliza sensores em equipamentos de processamento e maquinário de fabricação para monitorar variáveis como umidade, temperatura e velocidade de produção em tempo real. Esses sensores permitem ajustes automáticos, otimizando a eficiência e a qualidade do produto.

Por exemplo, sensores em secadores de papel podem ajustar automaticamente a temperatura para garantir que a umidade do papel esteja nos níveis ideais, melhorando a consistência do produto.

O uso de Big Data na indústria de papel e celulose envolve a análise de grandes volumes de dados gerados por sensores em maquinários de produção, como digestores e máquinas de papel.

Isso permite otimizar processos de fabricação, como a eficiência do cozimento da polpa e o controle de qualidade na formação das folhas de papel.

Por exemplo, a análise de dados de sensores de temperatura e pressão em digestores pode ajudar a ajustar as condições de cozimento para maximizar o rendimento da polpa, reduzir o consumo de energia e minimizar a variabilidade do produto.

A IA na indústria de papel e celulose é utilizada para otimizar processos de produção e controle de qualidade. Sistemas de IA, juntamente com visão computacional, são aplicados para inspecionar folhas de papel em busca de defeitos durante a fabricação.

Esses sistemas detectam irregularidades, como manchas ou rasgos, em tempo real, garantindo que apenas produtos de alta qualidade sejam enviados ao cliente.

Além disso, a IA pode prever a necessidade de manutenção em equipamentos críticos, como prensas e refinadores, reduzindo o tempo de inatividade e melhorando a eficiência operacional.

Balança Volumétrica

A Fibria precisava do controle da quantidade de material repassado durante o transporte em esteiras. Balanças integradoras tradicionais não forneciam as informações necessárias e eram de difícil calibração. A LLK forneceu em diversas esteiras a Balança Volumétrica, fornecendo controle preciso em cada tipo de material, sendo chips, serragem, madeira picada, lascas e outros que eram transportados. A precisão em cada balança (para cada material) foi entre 97% e 99% do volume transportado por cada esteira, garantindo o controle da quantidade de madeira em cada esteira da Fibria.

Sensores são implantados em plataformas de perfuração, refinarias e pipelines para coletar dados sobre condições de operação, como pressão, temperatura e fluxo.

Essas informações permitem o monitoramento remoto, a manutenção preditiva e a otimização dos processos, reduzindo paradas inesperadas e aumentando a eficiência.

O uso de Big Data na indústria de óleo e gás envolve a análise de grandes volumes de dados coletados de sensores e equipamentos em operações de perfuração e produção. Isso ajuda a otimizar processos de extração, refino e distribuição, melhorar a eficiência e reduzir custos.

Por exemplo, a análise de dados de perfuração pode identificar padrões que ajudam a ajustar as operações para maximizar a produtividade do poço, enquanto minimiza o desgaste do equipamento e o consumo de energia.

Um outro exemplo são análises de vibrações e velocidades de tubos flexíveis, essencial para a produção conforme normas internacionais de associações técnicas.

A IA na indústria de óleo e gás é utilizada para otimizar operações de extração, refino e manutenção. Sistemas de IA podem prever a necessidade de manutenção de equipamentos críticos, como bombas e compressores, reduzindo o tempo de inatividade.

Além disso, a IA, em combinação com visão computacional, pode ser usada para analisar imagens de infraestrutura, como oleodutos e plataformas, para detectar corrosão ou danos estruturais, garantindo a segurança e a integridade dos ativos.

Controlador de qualidade de tubulação online

A Technip é uma das principais fornecedoras de tubos flexíveis no mundo para as principais petrolíferas. A LLK foi escolhida para desenvolvimento de um sistema completo de controle de comprimento e velocidade na produção desses tubos, bem como gravação e análise dos dados para posterior análise da produção. O sistema foi implantado, fornecendo de forma online dados cruciais para produção de qualidade dos tubos flexíveis da Technip usados na indústria de óleo e gás.